Près de 10 ans après l'introduction de l'usinage cryogénique, nous constatons que de nombreuses recherches ont déjà été menées sur cette technologie, son application et ses avantages et inconvénients. Pourtant, en dépit des résultats positifs, la transition vers l'industrie n'est pas évidente. Il est grand temps de présenter en détail cette forme intéressante d'usinage dans une courte série de blogs, dont celui-ci est le premier.

L'usinage cryogénique a été introduit au salon EMO de Hanovre de 2011. Dans cette technologie, l'émulsion est remplacée par de l'azote liquide à des températures d'environ -190 °C. La capacité de refroidissement considérable apporte des avantages lors de l'usinage, par exemple, de matériaux thermorésistants où les températures peuvent atteindre 1 000 °C. Ceci a une incidence importante sur l'usure des outils. Depuis, de nombreuses recherches ont été menées sur les avantages et les inconvénients potentiels du traitement cryogénique.

Gaz utilisé

L'azote liquide n'est pas le seul gaz réfrigérant utilisé en Europe, ni le plus répandu. Outre l'azote, le CO2 est de plus en plus souvent avancé comme un gaz potentiel. Selon sa définition littérale, il ne s'agit pas d'un gaz cryogénique (<-100 °C), mais dans le domaine de l’usinage, il est souvent classé dans cette catégorie. Avec le CO2, le refroidissement se fait différemment, à savoir par expansion. Le gaz est contenu dans les bouteilles sous haute pression (jusqu'à 50 bars) et retombera à des températures très froides dès qu'il se dilatera, quittant ainsi la buse ou le canal de l'outil. L'azote a une plus grande capacité de refroidissement, mais la température est moins stable. L'inconvénient de l'azote est que les composants doivent être en mesure de supporter les basses températures. Il existe en effet un risque que les pièces qui bougent les unes sur les autres gèlent. Avec le CO2, il faut pouvoir supporter une pression élevée sans perdre de gaz en chemin.

L'application et ses avantages

Cette technologie est toujours appliquée en premier lieu aux matériaux thermorésistants et durs. En particulier, de nombreuses études ont été menées sur les alliages de titane. Une publication récente « Sustainable Lubrication Methods for the Machining of Titanium Alloys: An Overview » résume les tendances en matière de recherche. Les publications ont considérablement augmenté ces dernières années et sont de loin les plus consultées de toutes les méthodes de refroidissement (MQL, usinage à sec, etc.).

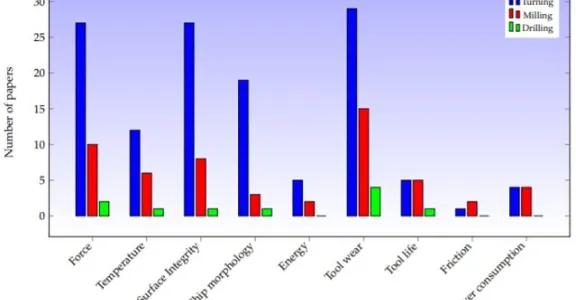

Sur ces matériaux, l'accent est mis sur les effets de la maîtrise de la température sur les propriétés du procédé. Les avantages les plus souvent cités sont une usure réduite des outils (jusqu'à 50%), une meilleure qualité de surface (rugosité plus faible, moins de contraintes résiduelles) et une meilleure formation des copeaux (moins d'adhérence). Ce récapitulatif montre également que le facteur « friction » n'a pas encore été très étudié. Il s’agit toutefois d’un paramètre qui ne doit pas être sous-estimé dans l'usinage. Il est parfois amélioré par une combinaison de MQL (gouttelettes d'huile) et de gaz cryogéniques, où les gouttelettes d'huile améliorent la lubrification.

Non seulement l'aspect « refroidissement » peut être avantageux, mais le refroidissement cryogénique offre également d'autres avantages. Il permet notamment de rendre la pièce plus cassante afin d'obtenir une meilleure formation de copeaux ; n’oublions pas non plus l'aspect écologique. Ces thèmes seront étudiés de plus près dans deux blogs ultérieurs.

Technologie

Pour l'usinage cryogénique, la machine doit être modifiée. Il ne suffit pas de raccorder un réservoir de refroidissement aux conduites existantes. Deux options peuvent être envisagées : d'une part, il existe sur le marché des machines prêtes à l'emploi avec refroidissement intégré. Dans la gamme azote, l'Américain 5ME est le leader mondial. Pour le CO2, on trouve sur le marché un système breveté de Fusion Coolant. Ces fabricants proposent des intégrations dans des machines existantes. La société Willemin-Macodel s'est présentée à l'EMO 2019 à Hanovre. Elle est active dans ce domaine et dispose de machines.

D'autre part, la technologie peut également être intégrée à des machines existantes. Ceci exige davantage d’adaptations d’ingénierie. Les fournisseurs de gaz prennent en charge l'approvisionnement en réfrigérant et peuvent également fournir un dispositif de contrôle. Celui-ci peut être commandé à l’aide de codes M libres dans les programmes CNC. Il est ainsi possible d’automatiser l’alimentation.

L'intégration dans les processus de tournage est assez simple, car l'outil ne tourne pas et le refroidissement peut donc être dirigé correctement. Pour le fraisage ou le forage, les choses sont un peu plus complexes. À cette fin - selon l'application - il peut être intéressant de travailler via des canaux de refroidissement internes. Cela signifie toutefois qu’il faut pouvoir amener le liquide de refroidissement à l'outil via la broche ou le porte-outil. Sirris a mis au point un prototype de porte-outils qui permet de faire ceci pour le CO2. Avec un refroidissement externe (qui peut suffire pour le fraisage), il est important de guider le refroidissement aussi précisément que possible, de manière à atteindre l'arête de coupe.

Prix

Les solutions conçues à cette fin sur les machines existantes sont plutôt limitées en termes de coût et indépendantes des machines. Le gaz proprement dit est un consommable ; contrairement à une émulsion, il ne peut pas être réutilisé. Toutefois, pour les matériaux difficiles à traiter, le coût de l'outil est souvent si élevé que la consommation de gaz est clairement compensée par le gain de durée de vie de l'outil. Bien souvent, il est aussi possible d’éliminer une étape de nettoyage, car il s'agit d'un gaz neutre et propre.

Dans l'industrie

Aux États-Unis, la technologie a déjà fait sa percée, comme l'ont démontré les fournisseurs de technologie qui ont mis au point les solutions. En Europe, les premières usines commencent à s'équiper de systèmes de refroidissement cryogénique. En Belgique également, plusieurs cas intéressants ont déjà été étudiés et se sont révélés positifs. De même, des projets de recherche plus importants en coopération avec les fabricants de machines et d'outils sont en cours dans plusieurs pays européens. Sirris continuera à travailler sur cette technologie et à œuvrer à son développement, afin que l'industrie belge ne reste pas à la traîne.

Vous aimeriez découvrir si cette technologie est intéressante pour votre application ? N’hésitez pas à nous contacter !

Source

2019, Sustainable Lubrication Methods for the Machining of Titanium Alloys: An Overview, Enrique García-Martínez, University of Castilla-La Mancha, Albacete, Spanje