La microfluidique dans l’industrie

La fabrication de dispositifs microfluidiques en polymère, particulièrement adaptée aux applications à grand volume et à bas coût (diagnostic au lit du patient, contrôle qualité sur le terrain, préparation rapide d’échantillons pour analyse), repose sur un éventail de techniques variées. Les méthodes décrites ci-après permettent de réaliser des motifs microscopiques sur des pièces macroscopiques, un trait caractéristique de la microfluidique. Elles peuvent être utilisées plus spécifiquement en recherche et développement (R&D) et/ou en production à échelle industrielle, illustrant la diversité des approches pour répondre aux besoins spécifiques de la microfluidique.

1) La lithographie souple

La lithographie souple (soft lithography) associée à la coulée (casting) d’un élastomère de type polydiméthylsiloxane (PDMS), durcissable thermo-chimiquement, est une approche particulièrement bien établie en R&D académique. Elle permet de générer des répliques souples pouvant être utilisées comme pièces finales ou comme moules pour reproduire des motifs à l’échelle microscopique dans des matériaux liquides durcissables. Cette méthode offre une grande flexibilité pour prototyper rapidement des designs complexes.

2) L’empilement et la lamination de films polymères pré-découpés

L’empilement et la lamination de films polymères pré-découpés (par laser, fraisage ou par robots de découpe) constitue également une approche alternative privilégiée en R&D et prototypage de systèmes microfluidiques peu épais et/ou flexibles, pour sa rapidité et sa simplicité de mise en œuvre.

3) L’impression 3D

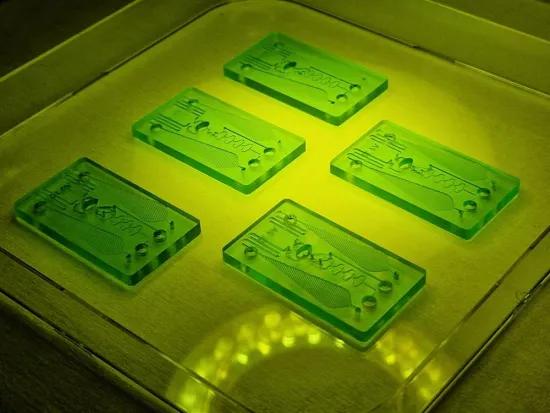

L’impression 3D, et plus spécifiquement les techniques de micro-stéréolithographie et de polymérisation multiphotons, se sont récemment avérées particulièrement polyvalentes pour la fabrication de dispositifs microfluidiques. Elles offrent une flexibilité exceptionnelle dans tout développement, en permettant la création rapide de structures 3D complexes en couches successives via l’illumination sélective d’une résine photopolymérisable. Bien que principalement utilisées en R&D, elles s’adaptent également à des applications de production en séries réduites, voire unitaires, avec un très haut degré de particularisation.

4) Le micro-fraisage CNC et le micro-usinage par laser

L’usinage direct par micro-fraisage CNC et le micro-usinage par laser sont des approches permettant la fabrication directe de dispositifs microfluidiques avec une précision extrême, par enlèvement de matière à l’aide de micro-outils ou de faisceaux énergétiques pulsés respectivement. Ces techniques, extensibles à d’autres matériaux que les polymères (métal, verre), sont particulièrement adaptées à des applications où des tolérances très serrées sont essentielles. Elles peuvent être mises en œuvre à la fois en R&D et en production en petites séries.

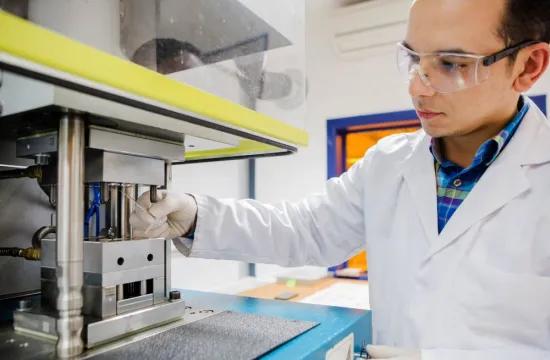

5) Le micro-emboutissage à chaud

Le micro-emboutissage à chaud (micro-embossing), qu’il soit isotherme ou non isotherme, offre une méthode de fabrication pour des structures microfluidiques à plus grande échelle. Cette technique, qui consiste à déformer thermoplastiquement un matériau polymère pour créer des structures microscopiques grâce à l’utilisation d’empreintes chauffées, est également adaptée à la production de petites séries.

6) Le moulage par injection

Le moulage par injection, repose sur l’injection de polymère fondu dans des moules pour produire des structures précises à l’échelle microscopique de manière rapide et efficace. Cette technique, compatible avec une vaste gamme de matériaux thermoplastiques, est une méthode clé pour la production à grand volume et à coût réduit des dispositifs microfluidiques.

Des matériaux transparents tels que le COC, le COP, le PC, le PMMA, et le PS, ainsi que des matériaux plus techniques comme le PEEK, voire même des récents matériaux bio-sourcés et /ou biodégradables (PLA), peuvent être utilisés. Il existe également des matériaux thermoplastiques élastomères (TPE) flexibles. Le recours à des systèmes auxiliaires de type Variotherm® peut également augmenter la précision du moulage en optimisant les conditions thermiques du moule.

7) La réplication ultrasonique

La réplication ultrasonique est une autre technique de plasturgie qui se distingue par sa capacité à produire des détails extrêmement fins, généralement irréalisables en injection classique, en fluidifiant le polymère sous l’action d’ultrasons. Cette méthode est idéale pour des applications nécessitant une résolution élevée, mais reste limitée à des pièces de petites tailles.

8) Le Roll-2-roll

Finalement, le Roll-2-roll est une technique qui se prête à la production à très grande échelle des pièces principalement surfaciques, flexibles et peu épaisses, grâce à son processus d’emboutissage en continu sur des rouleaux micro-structurés.

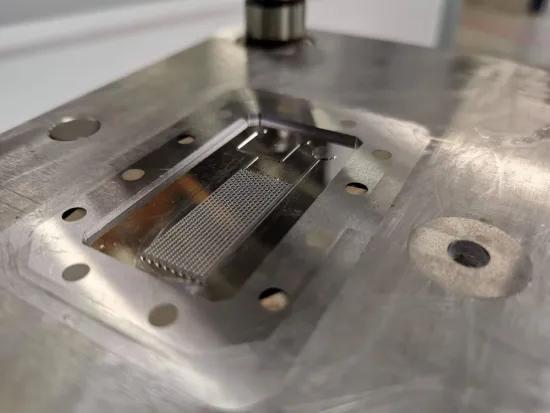

Besoin d’empreintes ou de moules

Ces diverses techniques de réplication nécessitent la réalisation d’empreintes ou de moules, sur base de moyens de micro-usinage direct (micro-fraisage, usinage laser, électro-érosion, …) ou indirect (par électroformage de nickel au départ d’un motif originel obtenu par photolithographie par exemple).

Scellage

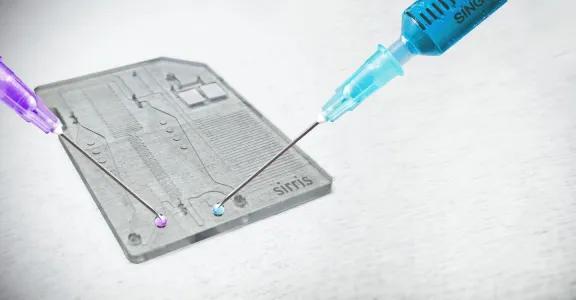

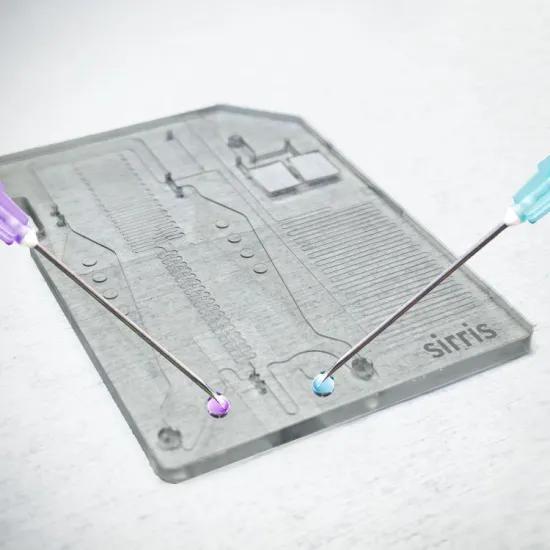

Toutes les méthodes mentionnées ci-dessus permettent d’obtenir des pièces macroscopiques à la surface desquelles sont gravés les canaux microfluidiques. Afin d’obtenir une pièce totalement fonctionnelle, il est nécessaire de sceller la pièce avec un couvercle ou un film. Cette opération de scellage (bonding) est cruciale.

Différentes méthodes telles que l’utilisation d’adhésifs, le scellage thermique et/ou le scellage par solvant, ou encore la lamination sont employées en fonction des exigences spécifiques de l’application. Le scellage assure ainsi l’intégrité des dispositifs microfluidiques pour une utilisation dans divers contextes scientifiques, médicaux ou industriels.

Financement du projet

VLAIO COOCK Medical diagnostics goes micro and smart, HBC.2021.0560

Plus d'informations sur le projet

Medical diagnostics goes micro and smart

En savoir plus ?La plupart des techniques de fabrication présentées dans cet article sont disponibles chez Sirris pour la création de vos prototypes microfluidiques préindustriels. Rencontrez-nous au stand 73 lors de l'événement "Knowledge for Growth" à Anvers les 15 et 16 mai Contactez-nous pour plus d’informations

|