Als een cobot kan ingezet worden voor palletiseren, kan hij ook worden gebruikt voor de omgekeerde handeling, depalletiseren. Deze redenering klopt niet helemaal: bij depalletiseren met een cobot komt heel wat kijken waarmee u rekening dient te houden, alvorens u de cobot op uw palletten loslaat.

Vandaag gebeurt depalletisering vaak manueel. Het is een repetitieve, soms ergonomische taak met weinig toegevoegde waarde die door een cobot zou kunnen overgenomen worden. Depalletiseren is echter niet zomaar het omgekeerde van palletiseren. Er komen best wel wat extra uitdagingen bij kijken om tot een goede proceszekerheid te komen, zo leerde de praktijk ons. We bekijken de uitdagingen en verschillende mogelijkheden een voor een.

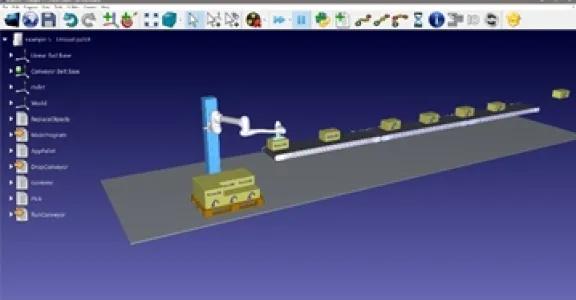

Simulatie van de opstelling

Om een eerste voorstelling te hebben van hoe de opstelling eruit zal zien, is simulatie heel nuttig. De cyclustijd inschatten is mogelijk op voorwaarde dat de programmering van de robot in de simulatieomgeving realistisch gebeurt: zorg dat er geen botsingen kunnen voorkomen tijdens de bewegingen, dat het traject goed gedefinieerd is, ... Hiervoor zijn verschillende softwarepakketten op de markt - een thema waar we in een andere blogpost dieper op ingaan - en de meeste robotfabrikanten bieden een eigen softwarepakket aan. RoboDK is één van de merkonafhankelijke softwarepakketten op de markt dat Sirris soms gebruikt.

Een aandachtspunt is dat de realiteit vaak blijkt af te wijken van de simulatie. Zo zijn bij de gesimuleerde handeling waarin de cobot goederen van de pallet neemt en ze op de transportband zet de goederen mooi recht gestapeld op de pallet en komen ze al even recht recht en op gelijke afstand op de band terecht. In werkelijkheid is dit echter lang niet altijd het geval.

Oppikken van de goederen

Hoe worden de producten door de cobot van de pallet genomen? Via een toppick (langs de bovenzijde) of een sidepick (langs de zijkanten)? Indien een sidepick wenselijk is, bijvoorbeeld wanneer boven op de producten een dop of handvat zit, dan moet de duwkracht van de cobot nauwkeurig afgesteld worden, om te voorkomen dat bij het oppikken de overige goederen op de pallet van de pallet worden geduwd. Een steunwand aan de achterkant van de pallet voorzien kan hier een oplossing bieden. Bij dergelijke opstellingen is het echter moeilijker de armbeweging te programmeren door het grotere gevaar op botsen.

Enkel- en meerstuks oppikken

Kan stuk per stuk worden genomen of moet de cobot meerdere stuks tegelijk kunnen opnemen omwille van de cyclustijd? Gaat het hierbij om dezelfde of om verschillende goederen? Hierbij moet u bepalen in hoeverre het mogelijk is dezelfde grijper te gebruiken; wisselen van grijper kan immers fouten introduceren. Ook is het interessant wanneer u vooraf een beeld heeft van de verschillende soorten verpakkingen die de cobot zal moeten grijpen. Is dit niet mogelijk, dan kan gebruik gemaakt worden van een op maat gemaakte grijper, voorzien van een snelwisselsysteem om de grijper te kunnen wisselen voor andere productafmetingen. Kan één universele grijper gemaakt worden om alle producttypes te nemen, dan krijgt deze natuurlijk de voorkeur.

Andere aandachtspunten hierbij:

- Is de draagkracht (payload) van de cobot voldoende om meerdere stuks op te nemen? Vergeet hierbij niet om rekening te houden met het gewicht van de grijper.

- Staan de producten in een gestructureerd patroon op de pallet of willekeurig? Palletten worden meestal gestapeld door de leverancier, magazijnier, ... waardoor de positie van de goederen (startpositie) niet altijd te voorspellen is wanneer de pallet bij de cobot aankomt. U kunt dit oplossen door bijvoorbeeld met de leverancier af te spreken de goederen voortaan op een bepaalde manier op de palletten te stapelen.

Gestapelde goederen

Producten worden misschien in rechte lagen op de pallet gestapeld, maar deze lagen kunnen soms schuin komen te staan tijdens het transport in een vrachtwagen of door de handeling met een palletmover. Dit kent gevolgen bij depalletisering met een cobot: vaste geprogrammeerde posities van grijper zijn zo niet te definiëren en de cobot moet op zoek gaan naar de producten. Dit kan op basis van de krachtgevoeligheid van de cobot (door bewust een botsing uit te lokken met de producten), door vacuümdetectie, wanneer met zuignappen wordt gewerkt (met vooraf bepaald vacuümniveau) of met behulp van een camerasysteem. Deze laatste optie zorgt echter voor extra complexiteit en is dus bij voorkeur te vermijden.

Is er een tussenvel of cover tussen de verschillende lagen? In dit geval moet de cobot in staat zijn dit te herkennen en weg te halen.

Hoe zit het met de stapelhoogte? Meestal wordt deze bepaald door de hoogte van de laadruimte in de vrachtwagen. Soms is deze hoogte te groot voor een cobot, waardoor het bovenste product op de pallet niet bereikbaar is. In zo’n geval kan de cobot op een verticale lineaire as worden gezet.

Opstelling van de cobot

De afmetingen van palletten kunnen verschillen, afhankelijk van de sector. Producten kunnen dus op palletten met verschillende afmetingen gestapeld zijn, een feit waarmee best rekening gehouden wordt bij het opstellen van de cobot. Daarnaast is het aangeraden stil te staan bij volgende vragen: hoe worden de volle palletten aangebracht tot bij de cobot? Manueel met een transpallet, via een rollenbaan of een AGV-systeem? En hoe worden de lege palletten verwijderd? Manueel of automatisch, via een rollenbaan naar een palletstapelaar? Waar en door wie wordt de wikkelfolie van de palletten verwijderd? Is een groot aantal handelingen nodig, dan dreigt de taak te complex voor een cobot en blijft die best in de handen van de operator.

Dikwijls zien we dat een cobotopstelling mobiel is, wat zeker interessant is naar de toegankelijkheid van de lijn toe, maar de opstelling moet na verplaatsingen ook terug exact op dezelfde plaats kunnen worden gezet.

Ook de afzetpunten kunnen een uitdaging zijn: hoeveel afzetpunten zijn er, één of meerdere? Indien er meerdere zijn, heeft de cobot voldoende bereik? Denk bijvoorbeeld aan een opstelling van één cobot voor twee productielijnen, eventueel met verschillende producten, die moeten afgezet worden op verschillende plaatsen. In zo’n situatie moet zeker ook rekening worden gehouden met de stapelhoogte en de positie van de producten per pallet.

Om de veiligheid van de opstelling te garanderen, is een risicobeoordeling noodzakelijk. Vaak staan cobots opgesteld in een open ruimte, waar ook operatoren aanwezig kunnen zijn. Als de cobot aan een hogere snelheid moet werken, is zonebewaking nuttig als de operatoren (sporadisch) in de buurt komen. Dit kan op verschillende manieren : door middel van een of meerdere laserscanners, lichtgordijnen of 3D-camera.

Een uitgebreid en duidelijk gestructureerd overzicht van beschikbare cobots op de markt vindt u hier.

Dit artikel kwam tot stand in het kader van onze proeftuin ‘Operatorondersteuning’, waarmee we technologieën en toepassingen demonstreren en bedrijven stimuleren via generiek demonstratoren die ter beschikking staan van de bedrijven. Dit met de steun van VLAIO in het kader van Industrie 4.0.

]]>