In het eerste deel van deze reeks bespraken we in detail de productiviteit van de Belgische ondernemingen. De productiviteitsgroei in ons land is de laatste jaren ondermaats en loopt achter ten opzichte van de buurlanden. De productiviteitsgroei is bepalend voor onze welvaart op lange termijn. Zo becijferde de Studiecommissie voor de Vergrijzing dat de betaalbaarheid van de pensioenen voor 8/9den afhangt van de productiviteitsgroei en voor één negende van de aangroei van jobs.

Om de Belgische bedrijven te ondersteunen met hun productiviteitsverbeteringen verzamelen we een aantal tips die we op regelmatige basis publiceren. Deze tips richten zich op verbeteringen die voor iedereen gemakkelijk haalbaar zijn.

Tip 87: Verkort de stilstandtijden bij storingen

Bij het gebruik van machines zijn twee factoren bepalend voor de productiviteit: de tijd tussen twee storingen ('mean time between failure' of MTBF) en de stilstandtijd bij een storing ('mean time to repair' of MTTR). De tijd tussen de storingen kan vergroot worden door een beter preventief onderhoud (zie tip 26). Een aantal eenvoudige ingrepen laat toe om ook de stilstandtijd te verkorten:

- Zorg dat de storingen snel opvallen. Dit kan bijvoorbeeld met (knipperende) signaallampen of via geluidsalarmen. Door met verschillende tonen per werkstation te werken kunnen de medewerkers ook gemakkelijk de storingsbron achterhalen.

- Zorg voor duidelijke informatie over de aard van de storingen, in een taal die door de operatoren wordt begrepen. 'FEHLFUNKTION 342' zegt niets. 'Papierstoring Lade 2 - Open lade en verwijder papier' is al een stuk begrijpelijker.

- Maak duidelijke afspraken over wat er moet gebeuren bij een storing. Leg vast wie welke storingen mag verhelpen om te voorkomen dat machines verder ontregeld worden. Bepaal ook hoe lang de operatoren zelf mogen proberen om de storing te verhelpen vooraleer ze hulp moeten inroepen. Leg ook vast wie ze moeten contacteren en hoe (niet mailen, maar bellen!).

- Maak het inroepen van hulp gemakkelijk. Zo zagen we een bedrijf dat het telefoonnummer van de helpdesk met een sticker op iedere telefoon had gekleefd. Dit zorgt er niet alleen voor dat er geen tijd verloren gaat bij het opzoeken van het nummer, maar het nodigt ook uit om tijdig hulp in te roepen.

- Zorg voor goede opleiding en instructies voor het verhelpen van de meest voorkomende storingen. Bij storingen geldt vaak de Pareto-regel (zie tip 82) die inhoudt dat 20% van de storingsoorzaken zorgen voor ca. 80 % van de storingen. Focus de opleiding en instructies daarom op de meest voorkomende storingen.

De onderstaande video illustreert hoe een bedrijf de stilstandtijd kon verkorten door de instructies voor de operatoren te verbeteren, middels het gebruik van QR-codes en video-instructies (zie tip 54).

Tip 88: Verkoop NIET teveel

In veel bedrijven loopt de samenwerking tussen de verkoop en de productie mank en staan deze twee afdelingen tegenover elkaar. De verkopers krijgen incentives om de omzet te maximaliseren, terwijl de productie de kosten moet minimaliseren. Hiermee hoopt men om de winst te verhogen. Een dergelijke strategie is echter aantoonbaar verkeerd. Door de verkopers incentives te geven om de omzet te verhogen, zijn de verkopers geneigd om kortingen aan te bieden, waardoor weliswaar de omzet groeit, maar de totale winst krimpt. Dit is bijzonder pijnlijk, wanneer de organisatie reeds tegen zijn capaciteitslimieten aanschurkt. Dit leidt dan tot meerkosten (overuren, interimwerk, extra uitbestedingen, …), een verzwakking van de leverperformantie met reputatieschade tot gevolg en ontevredenheid bij alle partijen. Meer eenheden verkopen dan de beschikbare capaciteit is m.a.w. contraproductief.

De oplossing is nochtans eenvoudig: stop met het ongewild overladen van het schip tot het zinkt. De opdracht van de verkoop is niet om de omzet te verhogen, maar om de winst te maximaliseren rekening houdend met de capaciteitsbeperkingen.

Om de samenwerking tussen sales en productie structureel te verbeteren helpt het om een 'Sales en Operations Planning (S&OP)' overleg te organiseren. Dit houdt in dat vertegenwoordigers van sales, productie en aankoop op maandelijkse basis samenkomen om de (middel)lange termijn planning te bespreken. Door geregeld samen te overleggen kan de productie zijn capaciteit beter afstemmen op de verwachte marktontwikkelingen en weet de verkoop beter hoeveel eenheden per productfamilie ze hoeven te verkopen. Door zich te richten op de meest lucratieve klanten en producten kan de verkoop vervolgens de winst maximaliseren, zonder onnodige problemen te veroorzaken door een overmatige omzetgroei. (Zie ook tip 71 over een goede prijszetting.)

Belangrijk hierbij is ook om de juiste incentives te creëren voor de verkopers. Werk dus niet met een commissie op omzet, maar met een commissie op de gerealiseerde marge van de uitgeleverde producten.

Tip 89: Bezoek eens een andere fabriek

Het bezoeken van een ander bedrijf is een uitstekende manier om inspiratie op te doen om uw eigen bedrijfsvoering te verbeteren. Door het bezoeken van een ander bedrijf, leert u niet alleen wat gewerkt heeft voor een ander, maar groeit ook het vertrouwen om het zelf te proberen. Zien is geloven.

Tijdens een bedrijfsbezoek is er vaak veel te zien, en het is gemakkelijk om overweldigd te geraken. Focus uw aandacht daarom op een beperkt aantal punten waarvan u iets wil leren, en stel gericht vragen. Een rondleiding is ook een ideale gelegenheid om uw observatievermogen te trainen. Zo kan u tijdens een rondleiding zelf de productiviteit inschatten via een multimomentopname (zie tip 16), kan u een schatting maken van de hoeveelheid voorraden (hoe oud is de voorraad?) of kan u ook eens een blik werpen op de informatieborden (zijn ze up-to-date?).

Elk jaar worden in België na een strenge selectie productiebedrijven bekroond tot een 'Fabriek van de Toekomst'. Dit zijn de absolute topbedrijven die op meerdere vlakken excellent presteren en die via de jaarlijkse roadshow van Agoria kunnen worden bezocht. Meer informatie hierover vindt u hier.

Tip 90: Vermijd over-engineering

'Niets is zinlozer als iets efficiënt doen wat niet moet worden gedaan.' zo predikte managementdenker Peter Drucker. Dit lijkt vanzelfsprekend, maar toch trappen veel bedrijven in die valkuil. Over-engineering is hiervan een goed voorbeeld.

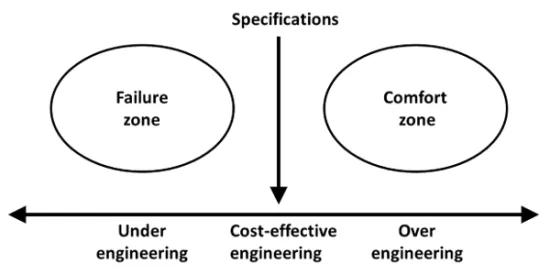

Over-engineering ontstaat wanneer men oplossingen ontwerpt die geavanceerder zijn dan nodig. Over-engineering komt geregeld voor bij de ontwikkeling van hardware en is vooral problematisch bij software. Over-engineering gaat typisch gepaard met het toevoegen van functionaliteit die niet nodig is, het wegwerken van minpunten die voor de gebruikers aanvaardbaar zijn, of het overschrijden van de design-specificaties. Zo ontwierp Rolls Royce ooit een afstandsbediening om de autoradio vanop de achterbank te kunnen bedienen. De klanten hadden hier echter geen boodschap aan, zij vroegen gewoon aan hun chauffeur om de radio te bedienen.

Over-engineering doet de productiviteit van de ontwerpers dalen, verhoogt de productiekosten voor hardware en de onderhoudskosten bij software en verlengt de time-to-market. Finaal kan een nieuwe productintroductie zelfs floppen doordat het product als te duur, of te complex wordt beoordeeld.

Over-engineering kan u vermijden door in te zetten op de volgende elementen:

- Probeer niet om een product te ontwerpen dat alles kan voor iedereen, maar ontwerp uw product met een specifiek marktsegment in gedachten.

- Begrijp goed wat uw klant echt nodig heeft, en waar hij dus voor wil betalen. Sommige noden zijn slechts 'order qualifiers', waarvoor het volstaat om aan het minimum te voldoen. Zo is een volwaardig reservewiel in een auto voor veel klanten niet nodig, en volstaat een goedkope bandenreparatieset.

- Brainstorm over de eenvoudigste oplossing voor een probleem. De meest gesofisticeerde oplossing is niet de beste oplossing! (zie ook tip 43)

- Wees terughoudend met ontwerpen van features die slechts in de 'verre' toekomst of in uitzonderlijke gevallen relevant kunnen zijn.

- Zorg voor volledige en duidelijke specificaties en leg de bijhorende testmethodes vast.

- Test het ontwerp op under-engineering (vroegtijdig falen) én op over-engineering (bv. onnodig sterk).

- Hou ook rekening met over-engineering in de aanliggende aspecten (verpakkingswijze, onderhoudsfrequentie, …).

- Bespreek met de ontwerpers de karakteristieken van over-engineering (bv. gewicht, kost, grootte) en daag hen uit om een oplossing te bedenken die bv. 10% beter is.

- Ontwerp met zo ruim mogelijke toleranties en vermijd het gebruik van exotische materialen.

Tot slot

Heeft u ook tips? Stuur ze ons door, zodat we deze kunnen delen en met z’n allen productiever kunnen worden. De beste tipgever van de week krijgt opnieuw een leuk cadeau!

Hier vindt u een overzicht van de andere delen in deze reeks met tips.

Het verkorten van doorlooptijden maakt het mogelijk om te groeien als bedrijf en heel wat indirecte kosten te reduceren. De productiestrategie quick response manufacturing (QRM) maakt dit mogelijk voor bedrijven in een high-mix, low-volume omgeving. Vanaf 8 november (Gent) en 17 november (Diepenbeek) organiseren we een volgende opleidingscyclus over QRM.