In deze tijden van Industrie 4.0 en Industrial Internet of Things (IIoT) denken we al vlug dat een manufacturing execution system (MES) of een IIoT-backbone een absolute vereiste is geworden om het kantoor (de ERP) digitaal met de werkvloer te verbinden. We bekijken in dit eerste artikel van twee of dit wel altijd het geval is.

Laten we met de deur in huis vallen: niet elke kmo heeft nood aan extra MES-functionaliteit om kantoor en werkvloer te koppelen, op voorwaarde dat de aanwezige ERP-modules en -mogelijkheden ten volle benut worden. Omdat ERP-makers ook een deel van de MES-markt willen opeisen, beschikken vele van oudsher over een shopfloor-module. De typische functies hiervan vormen de basis voor een digitale verticale integratie van kantoor en werkvloer: door deze 'paperless' en meer real-time connectie, zorgen we voor een transparante shopfloor en kortere doorlooptijden.

Functies shopfloor-module

De belangrijkste functies zijn:

Werkorders digitaal bij de operator

De werkorders kunnen via een (idealiter aanraak-)scherm bij de werkposten getoond worden. Op deze manier winnen we niet alleen tijd, maar kunnen we enkel deze orders tonen waaraan effectief gewerkt kan worden. De operator start dan geen opdrachten veel te vroeg op, of die stroomafwaarts toch niet onmiddellijk kunnen afgewerkt worden. Dikwijls is er ook een werkordermanagement-systeem dat meer manipulatie toelaat dan enkel het doorgeven van de MRP-orders.

Jobregistratie

Via de schermen kunnen start- en stoptijden ingegeven worden. In principe hoeft dit geen extra werk te vragen: het selecteren van een bepaald order kan immers de timestamp zijn voor het starten (en eindigen van een vorig order). Andere feedback, zoals werkelijk verbruik, aantal verschrote stuks en kwaliteitsgerelateerde info, kunnen ook doorgegeven worden. Om snel op alle optredende variabiliteit in de productie te kunnen inspelen én om de klant in te lichten wanneer deze erom vraagt, is het van groot belang dat MRP en planning onmiddellijk van een verandering van de orderstatus op de hoogte zijn. Bedrijven die de jobregistratie nog op papier doorgeven, waarbij dit meestal pas de volgende dag in het systeem ingevoerd wordt, lopen dus steeds achter op de feiten. Wanneer de papieren productie-info dan enkel omgezet wordt in digitale productiebons, die moeilijk doorzoekbaar zijn en niet beschikbaar voor MRP, zitten we helemaal fout.

Detailplanning en -scheduling

Deze kunnen op een efficiëntere manier de werkorders aansturen dan enkel een MRP. Er kan korter op de bal gespeeld worden op het gebied van de beschikbaarheid van de componenten (leveringen) en er kan sneller gereageerd worden op onverwachte gebeurtenissen. Een dergelijke planner kan werken met eindige (zelf-nivellerend) of oneindige capaciteit en biedt meer grafische mogelijkheden (Gantt-chart) dan een standaard ERP. Wanneer aanwezig levert deze detailplanner de input voor het aanbieden van de werkorders bij de werkposten. In het andere geval kan er ook een 'third-party' productiescheduler gekoppeld worden, of nog beter, een pull-gebaseerde aansturing (zoals het geval is bij quick response manufacturing - QRM).

Machineconnectie

Via een API (application programming interface) van het ERP-pakket kunnen derden ook connecties leggen naar machines, waardoor eenvoudige signalen zoals start/stop-tijdstippen, RFID-orderdata en dergelijke kunnen doorgegeven worden. Ook hiervoor hoeven we dus nog niet direct naar een MES te stappen, alhoewel er dikwijls wel een IIoT-expert aan te pas zal moeten komen.

Aandachtspunten

Let op volgende punten wanneer u overweegt de shopfloor-module van uw ERP te gebruiken of eerder voor een MES te kiezen:

- Bij sommige ERP’s is de shopfloor-module tot niet meer in staat dan het aanleveren van een digitale werkbon.

- De detailplanner van een ERP-shopfloor-module kan je qua achterliggende algoritmes niet vergelijken met zogenaamde finite schedulers. Meestal gaat het enkel over het na elkaar (grafisch) inplannen van werkorders, binnen de beschikbare capaciteit en met onderlinge afhankelijkheid van de operaties (d.i. alle operaties voor eenzelfde order verschuiven indien je er één verschuift). Wanneer er gepland kan worden met eindige capaciteit, is dit voornamelijk voor de bottlenecks. Voor de meeste kmo's is dit dan ook meer dan voldoende. Ga wel na wat de resolutie van de planning is (de kleinste tijdstap). In bepaalde gevallen is dit enkel een dag, je kan dan moeilijk van planning spreken, tenzij uw bedrijf zeer lange doorlooptijden heeft. Een typische resolutie is minuten of uren.

- We kunnen stellen dat een shopfloor-control-module een vereenvoudigde vorm is van een MES. Deze hoort bij een bepaalde ERP en u kan dus meestal niet een shopfloor-module van een andere aanbieder naast uw ERP plaatsen. Indien u dus op het punt staat een nieuwe ERP te kiezen, gaat u best na of u een MES nodig heeft, of dat de eigen shopfloor-module voldoet.

- Wanneer er meer uitgebreide noden zijn, kiest u beter voor een MES of voor op maat ontwikkelde functionaliteit. In het laatste geval geniet ontwikkeling via een 'low-code' softwareplatform de voorkeur. Er hoeft dan geen maatwerk vanaf nul geprogrammeerd te worden; men vertrekt vanaf bestaande functionele modules. Enkele voorbeelden van wanneer u best kiest voor meer verregaande MES-functionaliteit:

- Uw eigen ERP heeft geen shopfloor-module.

- U heeft hoge eisen op het gebied van: kwaliteitsbeheer (afvalstromen, verwerking bijproducten, real-time opvolging …), tracking & tracing, productielijn-efficiëntie en stilstanden, OEE, drill-down bij efficiëntieverliezen, voorraad- en WIP-beheer, en machineconnecties.

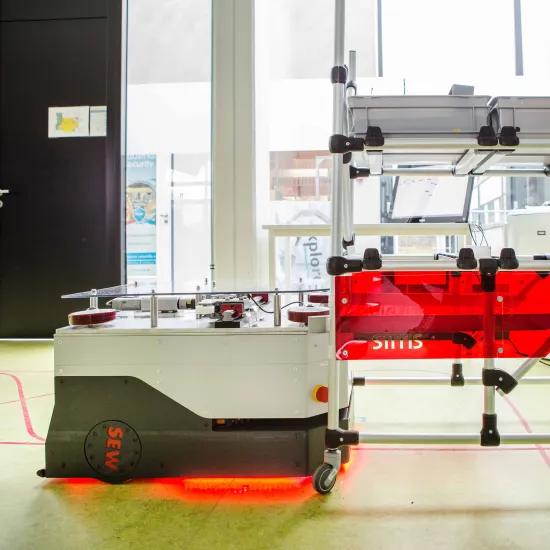

Dergelijke vereisten vinden we in sommige sectoren meer dan in andere, bijv. voeding, elektronica, semi-procesindustrie, … - U wilt AGV’s aansturen op de werkvloer.

Conclusie

In vele gevallen zal een ERP-shopfloor-module volstaan voor de meeste kmo's. Of u al dan niet beter uitkijkt naar een MES (standaard of op maat), bepaalt u best via een diepgaande selectieprocedure, waarbij u zich laat bijstaan vanuit externe expertise.

In een volgend artikel rond dit topic beschrijven we een mogelijk pad voor digitalisatie van de werkvloer aan de hand van de demonstrator die Sirris bouwde, met als doel om een ERP-omgeving (in dit geval Priority Software ERP) te verbinden met de werkvloer. Zowel het connecteren van machines als het verzorgen van de interne logistiek en aansturen van AGV’s komen hierbij aan bod. Deze connectie werd uitgevoerd door het bedrijf Scalefactory, door gebruik te maken van Salesforce als low-code platform.

Sirris organiseert bovendien op het einde van dit jaar een masterclass en in 2021 coaching-sessies rond digitalisering van de werkvloer. Houd hiervoor onze Sirris-agenda zeker in de gaten!

(Bron beeld: INFORM Software en PROPOS Software)