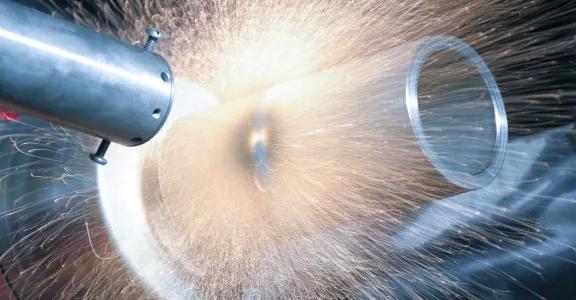

Cold-spray is een innovatieve technologie waarbij metallische of keramische poederdeeltjes met hoge snelheid op een oppervlak worden gespoten. De deeltjes vormen zo een coating of een 3D-structuur (een vorm van additieve manufacturing). Door de combinatie van lage temperatuur en hoge snelheid van de poeders is het een puur kinetisch proces met een aantal belangrijke voordelen.

Voordelen van de Cold-spray technologie

- Het materiaal smelt niet.

- Poriënvrije coatings.

- Snelle laagopbouw.

- Minimale warmte-inbreng.

- (Multi)-materiaaltoepassingen door het variëren van poedercombinaties en laagopbouw.

Hoe werkt Cold-spray technologie?

De technologie bestaat in verschillende types:

Lagedruk Cold-spray

- Geschikt voor ductiele metalen en legeringen zoals aluminium, zink, koper, nikkel en tin.

- Mobiel en handbedienbaar.

- Ideaal voor lokale reparaties van complexe of moeilijk verplaatsbare onderdelen.

Middeldruk Cold-spray

- Breidt de mogelijkheden van het lagedruktoestel uit met Inconel625 en titaan.

- Mobiel en handbedienbaar.

- Ideaal voor lokale reparaties van complexe of moeilijk verplaatsbare onderdelen.

Hogedruk Cold-spray

- Geschikt voor de meest uitgebreide range aan metalen en metaal-keramiek, zoals RVS, Invar en Chroom.

- Robotgestuurde depositie, waardoor 3D-printen mogelijk is.

- Niet mobiel of handbedienbaar.

- Alleen inzetbaar in een afgesloten ruimte met robotgestuurde systemen.

Het bepalen van de exacte depositieparameters (recepten) en poedersamenstellingen is cruciaal om tot een goed resultaat te komen. Wanneer de parameters niet correct zijn, is de hechting/densiteit niet optimaal, of wordt een straalbehandeling uitgevoerd in plaats van een depositie van een coating. Via nabewerking kan het onderdeel of de coating worden afgewerkt naar de juiste dimensie en oppervlakteruwheid.

Coatingeigenschappen van de Cold-spray technologie

De Cold-spray technologie, met een beperkte opwarming van het substraat, maakt het mogelijk om coatings aan te brengen met:

- Minimale porositeit en een goede mechanische hechting.

- Nagenoeg geen spanningen in het materiaal, waardoor een warmtebehandeling achteraf overbodig is.

- Behoud van de poedereigenschappen, omdat het metaalpoeder niet smelt of er geen oxides worden gevormd.

- Mogelijkheid tot het aanbrengen van geleidende banen en structuren aan hoge snelheid op een onderdeel.

- Multimaterialen of coatings op verschillende ondergronden.

Toepassingen en sectoren

Cold-spray technologie wordt al succesvol toegepast in enkele sectoren, waaronder de luchtvaart endefensie maar biedt ook opportuniteiten in de automobielindustrie, olie- en gassector, offshore, scheepvaart, elektronica, gieterijen en de maakindustrie.

Voorbeelden zijn:

- Opbouw, reparatie of herdesign van diverse componenten, zoals warmtewisselaars, gietstukken, busbars, slijtageonderdelen (tandwielen, rollen, walsen), medische componenten, geleidende onderdelen, glijlagers en metalen constructies.

- Het aanbrengen van elektrisch of thermisch goed geleidende lagen of structuren op onderdelen.

- Creëren van multimateriaalcomponenten en functionele coatings (slijtvast, corrosiewerend, lage wrijving, inductie).

- Herstellen van eenvoudige of complexe onderdelen (pitting corrosie, lekkage,…).

- Herstellen van moeilijk verplaatsbare componenten.

- Remanufacturing van bestaande onderdelen bij herdesign van een product of machine.

- (Periodiek) herstellen van slijtage.

Cold-spray technologie: economische en ecologische impact

Cold-spray technologie biedt zowel economische als ecologische voordelen.

Door producten en onderdelen ter plaatse en direct op het product te herstellen of aan te passen, wordt de levensduur van producten en onderdelen aanzienlijk verlengd. Dit verkleint de nood aan nieuwe onderdelen, verlaagt het materiaalverbruik en vermindert afval, wat aanzienlijke kostenbesparingen oplevert.

Daarnaast zijn de coatings stabiel en hebben ze geen schadelijke effecten op het milieu. Het proces is milieuvriendelijker (lagere CO2-impact) dan lassen, thermisch spuiten of PVD/CVD.

Deze eigenschappen maken de technologie uitermate geschikt voor (lokaal) herstel binnen de circulaire economie en de versterking van (dure) metalen en temperatuurgevoelige onderdelen. De investeringskosten voor de lage- en middeldruktoestellen zijn haalbaar, en de gebruikskosten zijn acceptabel.. Hierdoor is deze depositietechnologie economisch verantwoord en concurrentieel met bestaande hogetemperatuurtechnologieën.

Waarom investeert Sirris in de Cold-spray technologie?

De maturiteit van deze technologie bevindt zich momenteel op TRL4-TRL7, waarbij de meerwaarde al aangetoond is voor een beperkt aantal materialen en applicaties in luchtvaart, defensie en maakindustrie. Sirris is ervan overtuigd dat de mogelijkheden veel verder reiken, ook voor kleine en middelgrote ondernemingen. De technologie is echter nog vrij onbekend, en de parameterstudie kan een tijdrovende uitdaging zijn voor bedrijven.

Sirris specialiseert zich in het zoeken naar nieuwe toepassingen, het demonstreren van de technologie, de parameterstudie en optimalisatie, met een focus op innovatieve technologie voor de technologische maakindustrie.

Als een PoC (Proof of Concept) uitwijst dat de Cold-spray technologie interessant is voor een bedrijfstoepassing, zijn de investeringskosten voor lage-en middendrukinstallaties beperkt. De technologie kan meteen worden toegepast binnen een bedrijf. Bij hogedrukinfrastructuur is de investering hoger, maar de werkingskosten blijven aanvaardbaar, aangezien er niet gewerkt wordt met speciaal geprepareerde poeders, zoals bij sommige 3D-printers wel het geval is.

Cold-spray technologie sluit bovendien perfect aan bij de Europese Green Deal, die streeft naar een moderne, concurrerende, hulpbronnenefficiënte en klimaatneutrale Europese economie tegen 2050. Het ondersteunt een aantal van deze duurzaamheidsdoelstellingen, zoals:

- Reductie van CO2-emmissies

- Vermindering van nieuw materiaalgebruik

- Vermindering van afval door levensduurverlenging en herstelmogelijkheden.

Sirris gelooft sterk dat Cold-spray kan uitgroeien tot een kerntechnologie binnen een duurzame en circulaire maakindustrie.

Denkt u dat deze technologie ook voor uw producten een toegevoegde kan hebben of ziet u een nood die hiermee verholpen kan worden? Vul dan de letter of interest in en wij contacteren u om uw case verder te bespreken.