Bijna 10 jaar na de introductie van cryogeen bewerken zien we dat er al heel wat onderzoek verricht is naar de technologie, haar toepassing en voor- en nadelen, maar de stap naar de industrie niet evident blijkt, ondanks de positieve resultaten. Hoog tijd om deze interessante vorm van bewerken uitgebreid voor te stellen in een korte blogreeks, waarvan deze de eerste is.

In 2011 werd cryogeen bewerken geïntroduceerd op de EMO-beurs in Hannover. Hierbij werd emulsie vervangen door vloeibare stikstof op temperaturen rond -190 °C. De forse koelcapaciteit bracht voordelen bij het verspanen van bijvoorbeeld hittebestendige materialen waar de temperaturen kunnen oplopen richting 1.000 °C, wat een zware impact heeft op de slijtage van de gereedschappen. Ondertussen is er heel wat onderzoek uitgevoerd naar de potentiële voor- en nadelen van cryogeen bewerken.

Gebruikt gas

Vloeibare stikstof is niet het enige en in Europa ook niet het meest gebruikte koelgas dat wordt ingezet. Naast stikstof komt CO2 meer en meer naar voor als mogelijk gas. Dit is volgens de letterlijke definitie geen cryogeen gas (<-100 °C) maar wordt in de verspaningswereld toch vaak onder deze noemer geplaatst. Bij CO2 gebeurt de koeling anders, namelijk door expansie. Het gas bevindt zich in de flessen onder hoge druk (tot 50 bar) en zal zodra het expandeert - en dus de nozzle of het gereedschapskanaal verlaat - terugvallen tot zeer koude temperaturen. Stikstof heeft een grotere koelcapaciteit, maar de temperatuur is minder stabiel. Het nadeel van stikstof is dat de componenten de lage temperaturen moeten aankunnen. Het risico bestaat immers dat onderdelen die over mekaar bewegen, vastvriezen. Bij CO2 moet men de hoge druk aankunnen zonder gasverliezen onderweg.

Toepassing en de voordelen ervan

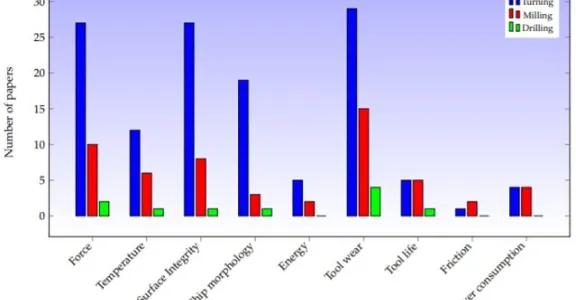

De technologie wordt nog steeds in de eerste plaats toegepast op hittebestendige en harde materialen. Vooral rond titaanlegeringen werden er heel wat studies uitgevoerd. In een recente overzichtspaper - 'Sustainable Lubrication Methods for the Machining of Titanium Alloys: An Overview' - werd de trend naar onderzoek samengevat. De publicaties zijn de laatste jaren fors toegenomen en veruit het meest bekeken van alle koelmethodes (MQL, droogbewerken, …).

Bij deze materialen wordt er vooral gefocust op wat de temperatuurbeheersing doet met de proceseigenschappen. De meest vermelde voordelen zijn een verminderde slijtage (tot 50 procent) van de gereedschappen, betere oppervlaktekwaliteit (lagere ruwheden, minder residuele spanningen) en een betere spaanvorming (minder kleefgedrag). Uit dit overzicht blijkt ook dat het wrijvingsaspect op dit moment nog weinig bestudeerd is. Nochtans is dit ook een niet te onderschatten parameter bij verspaning. Dit laatste wordt soms verbeterd door een combinatie van MQL (oliedruppels) en cryogene gassen, waarbij de oliedruppeltjes de smering verbeteren.

Niet enkel het koelaspect kan voordelig zijn, cryogeen koelen biedt ook andere voordelen, waaronder het brosser maken van het werkstuk om een betere spaanvorming te bekomen en het ecologische aspect. Deze thema’s worden in twee volgende blogs in meer detail besproken.

Technologie

Om cryogeen te bewerken dient men de machine aan te passen. Het gaat niet zomaar om een koeltank aan te sluiten op de bestaande leidingen. Men kan hiervoor naar twee opties kijken: enerzijds zijn er kant- en klare machines met geïntegreerde koeling op de markt. In het stikstof-gamma is het Amerikaanse 5ME de wereldleider, voor CO2 is er een gepatenteerd systeem van Fusion Coolant op de markt. Zij bieden integraties in bestaande machines. Op de EMO 2019 in Hannover presenteerde Willemin-Macodel zich als firma die hiermee samenwerkt en machines ter beschikking heeft.

Anderzijds kan de technologie ook op bestaande machines opgebouwd worden. Dit vergt wat meer re-engineering. Gasleveranciers nemen de levering van het koelmiddel op zich en kunnen hiervoor ook voor een controleapparaat zorgen die aangestuurd kan worden met vrije M-codes in de CNC-programma’s. Op die manier kan de aanvoer geautomatiseerd worden.

Het inbouwen bij draaiprocessen is vrij eenvoudig, aangezien het gereedschap hierbij niet ronddraait en de koeling dus goed gericht kan worden. Bij frezen of boren is dit iets complexer. Hiervoor wordt het - afhankelijk van de toepassing - mogelijk interessant om via inwendige koelkanalen te werken, maar dit betekent dat men het koelmiddel via de spindel of de gereedschapshouder naar het gereedschap moet kunnen brengen. Sirris ontwikkelde een prototype gereedschapshouder die dit mogelijk maakt voor CO2. Bij een externe koeling (bij het frezen kan dit volstaan) is het zaak om de koeling zo goed mogelijk te richten zodat de snijkant bereikt wordt.

Kostprijs

De oplossingen die hiervoor werden uitgedacht op bestaande machines zijn qua kostprijs vrij beperkt en machine-onafhankelijk. Het gas zelf is een verbruiksmiddel (het kan, in tegenstelling tot een emulsie, niet hergebruikt worden), maar bij moeilijk bewerkbare materialen ligt de gereedschapskost vaak zo hoog dat dit zeker gecompenseerd wordt door de winst op het vlak van gereedschapslevensduur. Vaak kan er ook een 'cleaning'-stap wegvallen, aangezien het om een neutraal en proper gas gaat.

In de industrie

In de Verenigde Staten is de technologie reeds langer doorgebroken, getuige ook de technologieleveranciers die de oplossingen hebben ontwikkeld. In Europa beginnen de eerste fabrieken zich uit te rusten met cryogene koeling. Ook in België zijn er reeds verschillende interessante cases onderzocht en positief bevonden. Ook zijn er in verschillende Europese landen grotere onderzoeksprojecten in samenwerking met machine- en gereedschappenfabrikanten aan de gang. Sirris zal hier verder op inzetten en dit blijven mee ontwikkelen, zodat de Belgische industrie niet achter blijft.

Wenst u te ontdekken of deze technologie interessant is voor uw toepassing? Neem gerust contact met ons op!

Bron

2019, Sustainable Lubrication Methods for the Machining of Titanium Alloys: An Overview, Enrique García-Martínez, University of Castilla-La Mancha, Albacete, Spanje