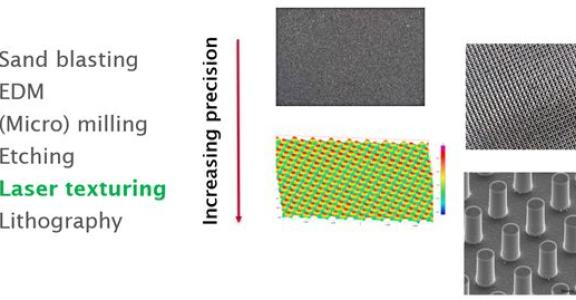

Structuren worden reeds veelvuldig gebruikt om functionaliteiten aan een oppervlak te geven, met uiteraard de natuur als beste voorbeeld. Echter, om dit in technische toepassingen te gebruiken, moeten we rekening houden met de beperkingen en mogelijkheden die de verschillende (courante) productiemethodes bieden.

De keuze voor de een of de andere zal bepaalde functionaliteiten of prestatieniveaus uitsluiten of juist toelaten, en/of andere eisen stellen aan het proces, materiaal en ontwerp. En uiteraard willen we een antwoord op de vraag welke structureermethode het meest geschikt is voor welke toepassing.

Zandstralen en vonkerosie

Over het algemeen kunnen we stellen dat zandstralen en vonkerosie reeds wijdverspreid toegepast worden. Ze brengen een ruwheid aan op een oppervlak, die kan worden gecontroleerd door bijvoorbeeld de afmetingen van de zandkorrels of de vonkparameters. Toepassingen hier zijn bijvoorbeeld een betere grip of mat oppervlak creëren, betere hechting van coatings en lijmen, haptische eigenschappen zoals 'soft touch' indien toegepast via de spuitgietmethode op bijvoorbeeld schakelaars.

Een van de maatstaven om deze texturen te karakteriseren is de VDI mold-texture-schaal. Dit is een reeks oppervlaktetexturen die een bepaald aanzicht of ruwheid geven en vaak gebruikt worden als specificaties bij het ontwerpen van een product. Deze vorm van oppervlaktefunctionaliteiten is relatief goedkoop, maar beperkt in toepassing en functionaliteit.

Microfrezen

Als u de precisie en controleerbaarheid van het proces wilt verhogen, zult u moeten overgaan op andere technologieën. Zo kan je met micro-freesmachines relatief complexe texturen aanbrengen op een oppervlak. Dit kunnen bijvoorbeeld kleine caviteiten zijn om de wrijvingscoëfficiënt te verhogen of verlagen, of een piramidestructuur om de contacthoek met water te verhogen.

Onderzoek bij Sirris heeft echter aangetoond dat deze techniek weliswaar toelaat gecontroleerde texturen aan te brengen (in tegenstelling tot zandstralen bijvoorbeeld), maar dat de mogelijke geometrieën sterk beperkt zijn door de keuze van gereedschappen. De minimale feature-grootte wordt bepaald door het gereedschap en de machine, die zeer hoge spindle-snelheden zal moeten aankunnen voor deze kleine gereedschappen. Nadelen van deze techniek zijn uiteraard de dure gereedschappen, de slijtage van deze gereedschappen en de geometrische beperkingen. Ook is het niet bepaald een snel proces.

Etsen en lithografie

Een derde groep zijn de technologieën die echte gecontroleerde structuren met complexe geometrieën mogelijk maken. Hieronder vallen etsen, lasertextureren en lithografie. Bij het etsproces kunnen complexe patronen aangebracht worden op een oppervlak, maar er is een noodzaak aan een masker en chemische middelen, die het proces traag, duur en milieubelastend maken, zeker indien er grotere oppervlakken behandeld moeten worden. Het lithografieproces, dat we ook kennen uit de wereld van de micro-elektronica, laat toe om zeer nauwkeurig echte nanotexturen aan te brengen met zeer exotische geometrieën. Dit proces is echter bijzonder duur en ligt niet binnen het bereik van de gemiddelde kmo.

Ultrakort gepulste laser

Ultrakort gepulste lasers bieden dan weer 'the best of both worlds': een grote flexibiliteit qua geometrieën en materialen, maar daarnaast een zeer hoge vormnauwkeurigheid. Omdat in het geval van lasertextureren het gereedschap licht is, zijn er geen gereedschappen nodig, geen chemicaliën, geen speciale procedures en kan het hele ontwerpproces digitaal gebeuren, om zo een 'first-time-right' productieproces te verkrijgen. Ook laat de lasertechnologie toe om ieder product een uniek design te geven tegen een minimale extra kost.

Een extra toegevoegde waarde die de laser levert, is dat ze ook, afhankelijk van de ingestelde laserparameters, chemische reacties aan het oppervlak mogelijk maakt. Deze kunnen ook toegevoegde functionaliteit bieden, zoals bijvoorbeeld de vorming van een dunne oxidelaag boven op een macrostructuur de waterafstotendheid verhoogt, of bijvoorbeeld de vorming van LIPSS (laser induced periodic surface structures) die zeer hoog presterende oppervlaktefunctionaliteiten toelaten.

Sirris heeft daarom geïnvesteerd in een femtoseconde-lasertextureermachine en heeft de afgelopen jaren sterk ingezet op de ontwikkeling van functionaliteiten, met name op het gebied van wrijving, optische eigenschappen en thermische eigenschappen, die producten beter kunnen maken. De komende jaren zullen we sterker inzetten op applicatieontwikkeling in samenwerking met bedrijven en partners, om echte toegevoegde waarde te leveren binnen een moderne, digitale, productieomgeving.