Dans une récente demande de brevet, déposée par ArcelorMittal, l'imagerie hyperspectrale est utilisée pour contrôler la qualité d'un processus de revêtement dans lequel un revêtement polymère est appliqué sur un substrat métallique.

L'application d'un revêtement PET ou PVC sur une tôle d'acier améliore notamment la résistance à la corrosion, la résistance chimique et l’aptitude au nettoyage. Elle rend en outre le matériau adapté aux environnements agressifs et humides ou au contact avec les aliments. Les films de revêtement en polymère sont généralement laminés sur le substrat métallique, chauffés puis rapidement refroidis. Ce refroidissement rapide empêche la formation d'une phase cristalline dans le polymère et le laisse partiellement amorphe. Comme le degré de cristallinité détermine en grande partie les propriétés du revêtement, il constitue un paramètre de qualité essentiel.

Mesure du degré de cristallinité d'un revêtement polymère

Dans une demande de brevet (WO2020/128687 A1 du 25/6/2020), ArcelorMittal décrit comment l'imagerie hyperspectrale est utilisée pour une mesure plus précise et plus complète de la cristallinité d'un revêtement polymère. Les méthodes existantes basées sur la spectroscopie Raman ou la spectroscopie infrarouge sont insuffisantes, car elles ne mesurent la cristallinité qu'en un seul point sur la largeur du substrat. La distance longitudinale entre ces points dépend de la vitesse à laquelle le substrat passe sous le dispositif de mesure et du temps d'acquisition de la méthode utilisée. Ce temps peut être de plusieurs secondes pour la spectroscopie Raman. Grâce à l'imagerie hyperspectrale, il est possible de mesurer la cristallinité du revêtement sur toute la largeur du substrat à une vitesse d'acquisition élevée. Un autre inconvénient de la spectroscopie Raman est la puissance de la source lumineuse, qui peut localement chauffer et dégrader le revêtement en favorisant la formation de la phase cristalline.

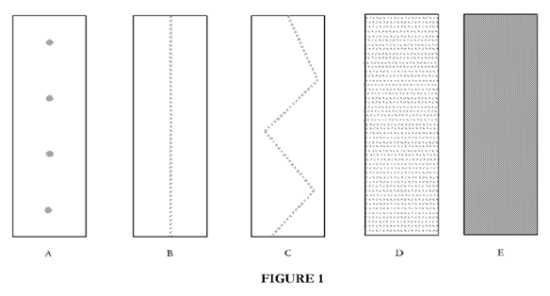

La figure 1 (source : WO2020/128687 A1) illustre la distance entre deux points de mesure consécutifs.

- A : spectroscopie Raman, temps d'acquisition long

- B et C : spectroscopie infrarouge

- D et E : imagerie hyperspectrale

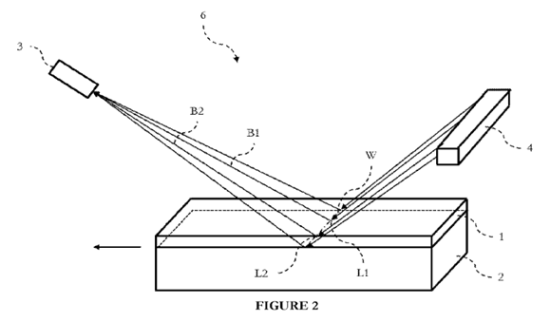

La figure 2 (source : WO2020/128687 A1) montre un dispositif de mesure basé sur l'imagerie hyperspectrale. Le substrat passant sous le dispositif est imagé sur toute la largeur, ce qui permet de surveiller la qualité du revêtement sur toute la surface.

- 1 : revêtement

- 2 : substrat métallique

- 3 : caméra hyperspectrale

- 4 : source de lumière polychromatique

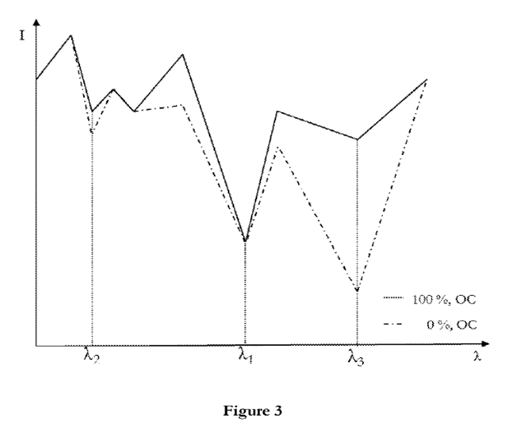

La méthode utilisée par ArcelorMittal pour déterminer la cristallinité du revêtement consiste à identifier deux longueurs d'onde spécifiques (ou deux groupes de longueurs d'onde) : une première longueur d'onde pour laquelle l'intensité mesurée ne dépend pas de la cristallinité du revêtement, et une seconde pour laquelle l'intensité mesurée dépend fortement de la cristallinité. La figure 3 (source : WO2020/128687 A1) montre les courbes d'intensité en fonction de la longueur d'onde pour deux revêtements différents, l'un 100% cristallin (ligne pleine) et l'autre 100% amorphe (ligne brisée). Les spectres montrent que la longueur d'onde lambda1 est insensible à la cristallinité, alors que l'intensité mesurée pour la longueur d'onde lambda3 dépend fortement de la cristallinité.

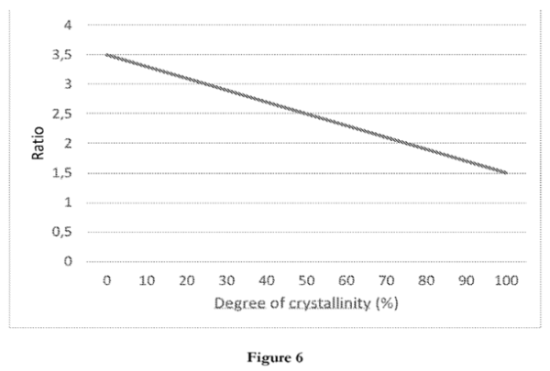

Dans un environnement industriel, les mesures se déroulent rarement dans des conditions optimales. Elles doivent résister aux variations de lumière, d'humidité et de vibrations. En employant un rapport d'intensités à deux longueurs d'onde différentes, dont l'une est insensible à la cristallinité, l'impact des conditions externes sur le résultat de la mesure est réduit au minimum. La figure 6 (source : WO2020/128687 A1) montre comment le rapport des intensités mesurées pour les longueurs d'onde lambda3 et lambda1 est une mesure de la cristallinité du revêtement.

Importance de l'infrarouge et de l'angle de mesure

Dans sa demande de brevet, ArcelorMittal utilise une source de lumière infrarouge (700 nm à 0,1 mm) pour mesurer la cristallinité d'un revêtement PET. Elle constate que les longueurs d'onde entre 10,3 et 10,7 µm sont particulièrement sensibles aux variations de cristallinité. Par contre, les longueurs d'onde entre 9,5 et 9,7 µm semblent y être presque insensibles et peuvent donc constituer une référence pour que la mesure subisse moins l’impact des conditions de mesure.

Enfin, ArcelorMittal note que l'angle sous lequel la caméra hyperspectrale est dirigée vers le substrat métallique joue un rôle important pour garantir une mesure correcte. Plus la caméra hyperspectrale est orientée en oblique vers le substrat métallique et plus le faisceau lumineux traverse le revêtement, ce qui facilite la mesure des différences d'intensité. En revanche, les mesures réalisées avec une caméra placée à un angle trop oblique deviennent sensibles aux vibrations du substrat. Une configuration avec un angle de 45° semble être un bon compromis pour obtenir une différence d'intensité clairement mesurable tout en limitant l’impact des vibrations.

Vous aimeriez en savoir plus sur les possibilités de l’imagerie hyperspectrale pour votre application ? Sirris peut vous aider à étudier la faisabilité d'une solution de vision reposant sur l'imagerie hyperspectrale.

Source

WO2020/128687 A1 (ArcelorMittal, 25/06/2020): Measure of the degree of crystallinity of a polymer coating on a metal substrate

La cellule Brevets de Sirris est soutenue par le SPF Economie.